Како да изберете површинска завршница за вашиот дизајн на ПХБ

Ⅲ Насоки за избор и развојни трендови

Објавено: 15 ноември 2022 година

Категории: Блогови

Тагови: PCB,pcba,склопување на PCB,производител на PCB

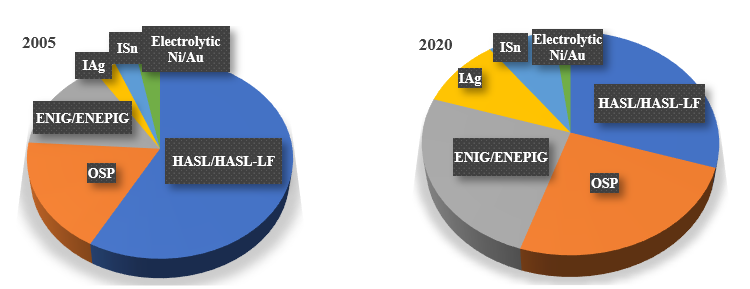

Како што покажува горната табела, примената на површинските облоги на ПХБ се разликуваше величествено во текот на изминатите 20 години како што се развиваше технологијата и присуството на насоки кои се прифатливи за животната средина.

1) HASL без олово.Електрониката значително се намали во тежината и големината без да ги жртвува перформансите или доверливоста во последниве години, што ја ограничи употребата на HASL во голема мера која има нерамна површина и не е погодна за фин чекор, BGA, поставување мали компоненти и обложена низ дупки.Финишот за израмнување на топол воздух има одлични перформанси (сигурност, лемење, сместување со повеќе термички циклус и долг рок на траење) на склопот на ПХБ со поголеми влошки и растојание.Тоа е една од најприфатливите и достапни финиш.Иако HASL технологијата е еволуирана во нова генерација на HASL без олово до усогласени RoHS ограничувања и WEEE директиви, финишот за израмнување на топол воздух паѓа на 20-40% во индустријата за производство на ПХБ од доминација (3/4) на оваа област во 1980-тите.

2) OSP.OSP беше популарен поради најниските трошоци и едноставниот процес и поседувањето ко-рамни влошки.Сè уште е добредојдена поради ова.Процесот на органско обложување може да се користи нашироко и на стандардни ПХБ или на напредни ПХБ, како што се табли за сервирање, SMT.Неодамнешните подобрувања на повеќеслојната органска обвивка на плочи обезбедуваат повеќекратни циклуси на лемење на OSP.Ако ПХБ нема функционални барања за поврзување на површината или ограничувања на рокот на траење, OSP ќе биде најидеалниот процес на завршување на површината.Како и да е, неговите недостатоци, чувствителноста на оштетувања при ракување, краткиот рок на траење, непроводливоста и тешкото испитување го забавуваат неговиот чекор за да биде поцврст.Се проценува дека околу 25%-30% од ПХБ во моментов користат процес на органско обложување.

3) ENIG.ENIG е најпопуларниот финиш меѓу напредните ПХБ и ПХБ кои се применуваат во суровата средина, поради одличните перформанси на рамна површина, лемењето и издржливоста, отпорноста на оцрнување.Повеќето производители на ПХБ имаат електричен никел / златни линии за потопување во нивните фабрики или работилници за кола.Без да се земе предвид контролата на трошоците и процесот, ENIG ќе биде идеална алтернатива на HASL и е способен за широка употреба.Безелектричното никел/потопено злато растеше брзо во 1990-тите поради решавањето на проблемот со плошноста на израмнувањето на топол воздух и отстранувањето на органски обложениот флукс.ENEPIG како ажурирана верзија на ENIG, го реши проблемот со црната подлога со никел без електро/потопување злато, но сепак е скап.Примената на ENIG има мало забавување од зголемувањето на трошоците поевтини замени како што се Immersion Ag, Immersion Tin и OSP.Се проценува дека околу 15-25% од ПХБ во моментот го прифаќаат овој финиш.Ако нема лепење на буџетот, ENIG или ENEPIG се идеална опција за повеќето услови, особено за ПХБ со ултра-захтевни барања за висококвалитетно осигурување, сложени технологии на пакети, повеќе видови на лемење, преку дупки, поврзување на жица и технологија за притискање на печатот. итн..

4) Сребро за потопување.Како поевтина замена на ENIG, среброто за потопување има својства да има многу рамна површина, одлична спроводливост, умерен рок на траење.Ако вашата ПХБ бара фин чекор / BGA SMT, поставување на мали компоненти и треба да ја одржува функцијата за добро поврзување додека имате помал буџет, среброто за потопување е претпочитан избор за вас.IAg е широко користен во комуникациски производи, автомобили и компјутерски периферни уреди, итн. Поради неспоредливите електрични перформанси, тој е добредојден во дизајни со висока фреквенција.Растот на потопното сребро е бавен (но сепак се крева нагоре) поради лошите страни што е разумно да се оцрни и има празнини во спојниците за лемење.Во моментов има околу 10%-15% од ПХБ-овите што ја користат оваа завршница.

5) Калај за потопување.Immersion Tin е воведен во процесот на завршување на површината повеќе од 20 години.Автоматизацијата на производството е главниот двигател на завршната површина на ISn.Тоа е уште една исплатлива опција за барањата за рамна површина, поставување на компоненти со фин чекор и притискање.ISn е особено погоден за комуникациски задни рамнини за да нема нови елементи додадени во текот на процесот.Каланениот мустаќи и краток прозорец за работа е главното ограничување на неговата примена.Повеќекратен тип на склопување не се препорачува со оглед на зголемувањето на меѓуметалниот слој за време на лемењето.Покрај тоа, употребата на процесот на потопување калај е ограничена поради присуството на канцерогени.Се проценува дека околу 5%-10% од ПХБ во моментов го користат процесот на потопување калај.

6) Електролитски Ni/Au.Electrolytic Ni/Au е основач на технологијата за површинска обработка на ПХБ.Се појави со итен случај на печатени кола.Сепак, многу високата цена величествено ја ограничува неговата примена.Денес, мекото злато главно се користи за златна жица во пакување со чипови;Тврдото злато главно се користи за електрично поврзување на места што не се лемеат како што се златни прсти и носачи на IC.Процентот на галванизација никел-злато е приближно 2-5%.

Назаддо Блогови

Време на објавување: 15-11-2022 година